企业新闻

发布时间:2021-06-22 11:42:39 编辑:宁夏白云碳素有限公司

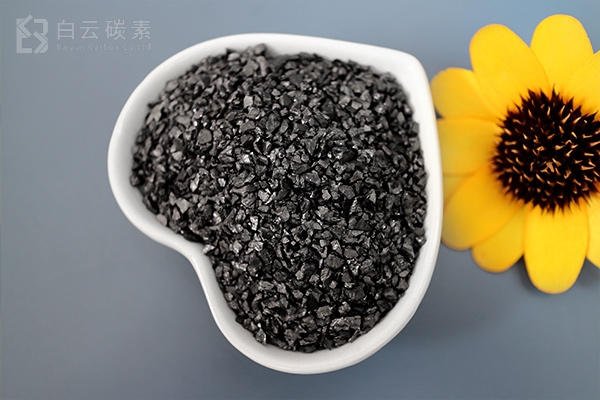

增碳剂是铸造行业降低成本和提高效率的重要工具。在电炉冶炼过程中,将废铁等填充物渗入炉内,可减少生铁用量,可有效降低铸件的生产成本。使用增碳剂时,影响增碳剂吸收率的主要有五个因素。

1、增碳剂粒度的影响

增碳剂的粒径不同,溶解扩散和氧化损失的速度也不同。增碳剂颗粒小,溶解速度快,损失率大。颗粒大,溶解速度慢,损失速度小。增碳剂粒度的选择与炉膛直径和容量有关。如果炉膛直径和容量大,则增碳剂粒度应大,反之增碳剂粒度应小。在电炉熔炼结晶石墨至1t以下的情况下,结晶石墨的晶粒尺寸为0.5-2.5mm,结晶石墨由1t3t结晶石墨熔炼而成。要求粒度为5.0-20mm,要求包覆在钢包上的结晶石墨为0.5-1mm。

2、增碳剂加入量的影响

在一定的温度和相同的化学成分下,铁水的碳饱和浓度是一定的。铸铁的碳溶解极限为([C%]=1.3 + 0.0257T-0.31 [Si %] 0.33 [P %] 0.45 [S %] + 0.028 [Mn %]。添加量越大,损失和吸收率越低。

3、温度对增碳剂吸收率的影响

铁水的氧化与C-Si-O 系统的平衡温度有关。即O熔融金属中的C和Si发生反应。平衡温度取决于目标C和Si。熔融金属处于平衡温度。在上面,碳优先发生氧化,C和O生成CO和CO2。这样,铁水的碳氧化损失增加,当超过平衡温度时,增碳剂吸收率降低,当增碳温度在平衡温度时,温度低,所以碳的饱和溶解度降低,碳的溶解和扩散速度下降,收率也低,增碳剂温度为平衡温度时增碳剂吸收率较高。

4、铁液搅拌对增碳剂吸收率的影响

搅拌有助于碳的溶解和扩散,防止增碳剂浮在表面,熔融金属表面被烧毁,在增碳剂完全溶解前,搅拌时间长,吸收率高。搅拌还可以减少增碳剂和保温时间,因此生产周期但是,搅拌时间过长,不仅对炉子的使用寿命影响很大,而且即使在增碳剂熔化后,搅拌也会加剧碳损失。铁水搅拌时间必须保证增碳剂完全溶解。

5、铁液化学成分对增碳剂吸收率的影响

铁水初始含碳量在溶解极限高时,增碳剂吸收速度慢,吸收小,燃烧损失比较大,增碳剂吸收率低。当铁水初始含碳量低时,情况正好相反,铁水中所含的硅和硫减少了碳的吸收,干扰并减少了吸收增碳剂的用量。有助于碳吸收并提高增碳剂的吸收率。就影响程度而言,硅胶是最大的。其次是锰,碳和硫的影响较小,所以在实际生产过程中,必须先增锰,后增碳,再加入硅。

版权所有: 宁夏白云碳素有限公司 销售电话: 18709520355 地址:宁夏回族自治区石嘴山市大武口区 邮编:450001